Shaper sa board !

Je commence ici à élaborer un sujet traitant du shape de longskates, il est perfectible dans une large mesure et vaut ce qu'il vaut mais il est là, surveillez le il est amené à évoluer rapidement.

Pour shaper il est tout d'abord nécessaire de savoir certaines choses et de s'y tenir sinon le travail est rapidement voué à l'échec ce qui serait dommage. Vous devez bien sur avoir un minimum d'outillage pour travailler le bois et disposer d'un local ventilé et fermé équipé de préférence d'un chauffage pour pouvoir shaper toute l'année.

Voici donc une liste de ce qu'il vous faut au minimum pour faire votre board:

-Des tréteaux

-De l'outillage électrique, scie sauteuse, perceuse et ponceuse meme si cette derniere n'est pas totalement nécessaire elle facilite grandement le travail. Si vous améliorez votre production une défonceuse sera à prévoir.

-Un cric de voiture

-de quoi travailler le métal ( disqueuse et poste à souder)

-beaucoup de papier de verre

-des barres d'acier de forte section

Il vous faudra commencer par fabriquer la presse qui servira à presser le noyau en bois de la planche et à lui donner ses formes mais qui fera aussi le plus gros de la solidité en rendant le sandwich homogène. Cette presse se présentera sous la forme d'un cadre acier de forte section constitué de quatre barres d'acier carrées soudées entre elles pour former un grand rectangle.

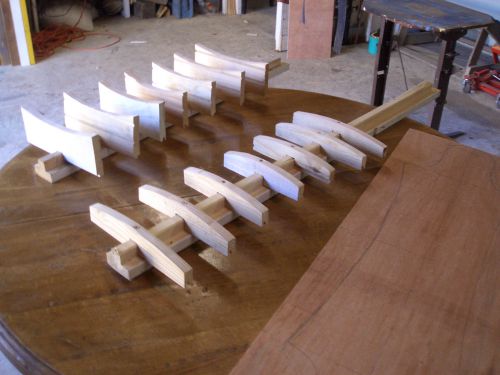

Vous allez maintenant fabriquer votre moule. Ce dernier donnera la forme à votre planche, sa symétrie n'est donc pas à négliger bien au contraire. Il vous faut placer sur deux grandes plaques d'aggloméré des gabarits males et femelles qui donneront à la planche ses formes

Ce moule viendra se placer à l'intérieur de la presse posé sur la barre du bas et par dessus viendra se poser une barre d'acier centrée assurant grace à sa rigidité l'homogénéité du pressage (pigé ? ). Il vous suffit alors de poser sur cette barre votre cric de voiture et de l'actionner doucement pour que son piston au contact de la barre du haut force sur le moule et presse le bois dedans.

Quand vous avez fait tout ça vous pouvez commander votre bois. Pour ça il y a peu de sites internet en france alors je ne saurais que trop vous conseiller de vous renseigner près de chez vous.

Ce qu'il vous faut c'est du contreplaqué bouleau ou hêtre aux alentours de 3mm ou 4mm ce qui va très bien ! sinon encore mieux mais beaucoup plus onéreux c'est le placage et là vous faites votre contreplaqué, il vous faudra du placage frêne, bouleau, hêtre ou érable entre 9/10mm et 20/10mm.

vous allez alors pouvoir dessinner votre planche si ce n'ets pas déjà fait, le mieux c'est de dessinner une moitié de planche (dans la longueur) et d'en faire un gabarit qui vous permettra en le retournant de dessinner deux moitiés parfaitemet symétrique sous le sandwich en bois qui va aller dans le moule.

Le sandwich justement parlons en. Il va vous falloir le concevoir et pour cela à par l'expérimentation il n'y a pas grand chose d'autre. Une bonne astuce est de regarder le nombre de plis et l'épaisseur des planches du commerce si vous n'avez aucune idée.

Vous allez alors le définir et coller chacun des plis de bois en l'enduisant généreusement de résine époxy. Ces plis vous les placerez bien dans le moule puis vous le spresserez au maximum de puissance de votre cric. Il est très important que le pressage comme toutes les étapes de collage et résinage se fasse entre 15°C et 25°C au delà de ces températures la résine perdra beaucoup de ses propriétés.

Vous patienterez alors 72H minimum le temps que la résine sèche bien et vous pourrez démouler votre planche tout fébriles que vous serez. S'il y a de grosses coulures de résine pas grave, dégainez la cale à poncer et en avant !

une fois le noyau en bois démoulé bien propre découpez votre planche à la scie sauteuse en suivant avec doigté le tracé que vous avez dessous.

Appliquez vous bien car de cette étape dépend l'esthétique de votre planche.

Elle ressemblera à un truc comme ça:

Arrive alors l'étape de renfort de la planche à l'aide de fibres. Il faut bien choisir ses tissus, la fibre de verre est l'élément au meilleur qualité prix mais on peut bien sur utiliser du carbone, du kevlar et du texalium, à vous de voir. Au niveau tressage il existe de nombreux types mais pour un skate l'idéal est l'emploi des bidirectionnels aux alentours de 300gr/m² avec un dessus et un dessous avec un unidirectionnel en refort aux environs de 400gr/m² dessus ou dessous ou les deux tout dépend du flex que vous désirez ! Concernant les échantillonnages après c'est très expérimental et chacun fait sa tambouille.

Il faut placer les tissus sur sa planche posée sur les tréteaux puis les imbiber à la résine progressivement jusqu'à ce qu'ils deviennent transparents et plus opaques ou blancs. Le bois va libérer l'air qu'il contient et libérer des bulles qu'il faudra faire glisser vers l'extérieur à l'aide d'un rouleau débulleur ou d'une spatule pour obtenir un rendu bien lisse.

On laisse alors sécher 72h toujours au chaud puis on découpe à la scie sauteuse, on ponce et on fait la meme chose sur l'autre coté.

quand tout ça c'est fini on ponce bien les tranches et on les vernit pour protéger le bois. On rajoute un beau vernis dessous, on perce les trous des trucks avec un forêt de 5mm et une embase de truck pour gabarit et pour finir on grippe.

Et après Let's skate !